摘要:本文以冲压模具误送检测为例,以6DM170.21为例进行深入分析,通过科学解析说明对冲压模具误送检测的专业知识进行了阐述。结合专家意见解析,对冲压模具误送检测的相关问题进行了深入探讨。本文旨在为相关领域的研究者和从业人员提供有价值的参考信息。

本文目录导读:

在现代工业生产中,冲压模具的精确性和稳定性对于产品质量和生产效率具有至关重要的作用,冲压模具在生产过程中可能会出现误送现象,这不仅会影响产品质量,还会对生产线的稳定运行造成严重影响,本文将围绕冲压模具误送检测以及专家对此现象的解析进行深入探讨,并以6DM170.21为例具体说明。

冲压模具误送现象概述

冲压模具误送是指在冲压生产过程中,模具部件因各种原因未能准确到达指定位置,从而导致冲压产品出现尺寸偏差、形状不良等质量问题,误送现象可能由模具设计缺陷、制造误差、使用过程中的磨损和疲劳等因素引起,对冲压模具误送现象进行准确检测和分析,对于提高产品质量和生产效率具有重要意义。

冲压模具误送检测方法及技术

1、自动化检测系统

随着工业自动化技术的发展,自动化检测系统已成为冲压模具误送检测的主要手段,自动化检测系统通过预设的传感器和控制系统,对模具的工作状态进行实时监控,一旦发现误送现象,立即停机并报警。

2、人工检测

人工检测是一种传统的检测方式,主要依靠操作人员的经验和技能,通过目视和手感对产品的尺寸、形状等进行检查,人工检测虽然具有一定的灵活性,但受限于操作人员的经验和主观判断,易出现漏检和误判。

四、专家对6DM170.21冲压模具误送现象的解析

针对6DM170.21冲压模具的误送现象,专家团队进行了深入研究和解析,该模具在使用过程中出现了较为频繁的误送现象,导致产品尺寸偏差和形状不良,经过分析,专家认为主要原因如下:

1、模具设计缺陷:该模具在设计过程中可能存在一些不合理的结构布局,导致模具在工作过程中易出现运动不稳定的情况。

2、制造误差:模具制造过程中可能存在加工误差,如零件尺寸偏差、表面粗糙度不足等,导致模具在实际使用过程中出现运动不顺畅的情况。

3、使用过程中的磨损和疲劳:长时间的使用会导致模具部件的磨损和疲劳,从而影响模具的精度和稳定性。

专家意见解析与对策建议

针对以上原因,专家团队提出了以下对策建议:

1、优化模具设计:对冲压模具的结构布局进行优化设计,提高模具的稳定性和精度。

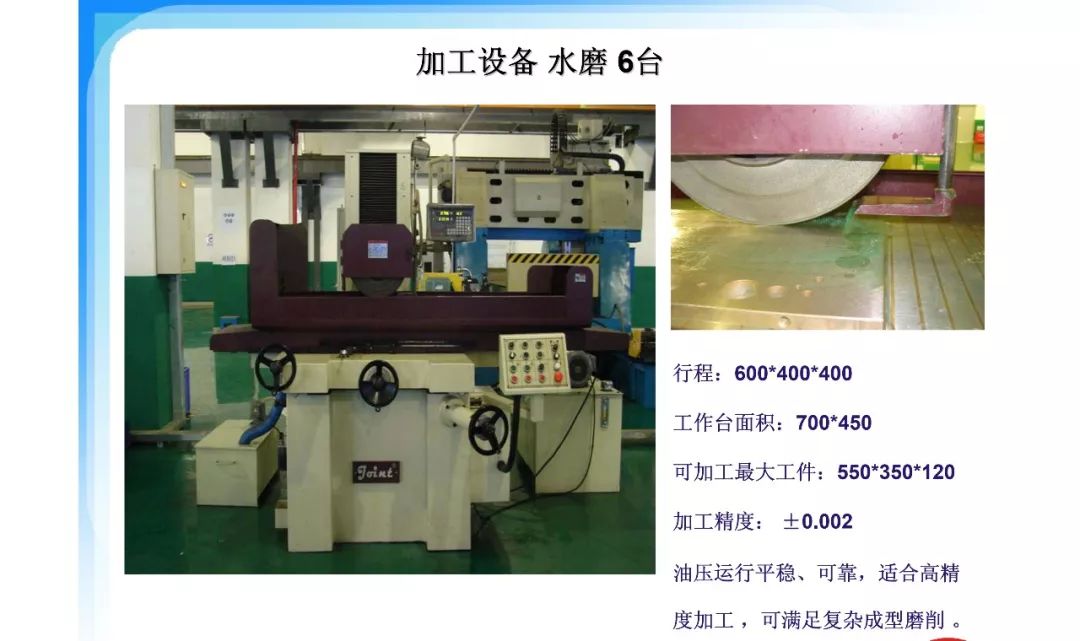

2、加强制造过程控制:提高模具制造过程中的加工精度和表面质量,减少制造误差。

3、加强维护保养:定期对模具进行检查和维护,及时发现并修复磨损和疲劳的部件,保证模具的稳定性和精度。

4、引入先进的检测技术和设备:引入自动化检测系统和先进的检测设备,提高误送检测的准确性和效率。

冲压模具误送现象是工业生产中常见的问题,对于产品质量和生产效率具有重要影响,本文以6DM170.21冲压模具为例,介绍了误送现象的检测方法和专家解析,通过优化模具设计、加强制造过程控制、加强维护保养和引入先进的检测技术和设备等措施,可以有效解决冲压模具误送问题,提高产品质量和生产效率。