摘要:针对镁业炉前工的工作需求,推出定制版仿真技术方案6.22。该方案采用持久性执行策略,结合经典款37、48、49的特点,旨在提高炉前工的工作效率与安全性。通过仿真技术,实现对炉前工作环境的模拟,优化操作流程,提升工人的操作技能。该方案具有高度的定制性,可根据不同企业的实际需求进行调整,为镁业炉前工提供全面、高效的解决方案。

本文目录导读:

在当前镁业生产领域,炉前工作为整个生产过程中至关重要的环节之一,镁业炉前工不仅需要具备丰富的实际操作经验,还需要对生产流程、设备性能等有深入的了解,为了提高生产效率,优化生产流程,本文提出一种基于仿真技术的镁业炉前工实施方案,旨在通过仿真技术优化炉前工作,提高生产过程的自动化和智能化水平。

背景分析

镁业炉前工作涉及多种设备和工艺流程,包括原料处理、熔炼、精炼、铸造等环节,在实际生产过程中,由于设备性能、原料质量、操作水平等多种因素的影响,炉前工作往往面临生产效率低下、能源消耗大、产品质量不稳定等问题,针对这些问题,采用仿真技术进行炉前工作的优化显得尤为重要。

镁业炉前工仿真技术方案

1、仿真模型建立

根据镁业炉前工作的实际情况,建立详细的仿真模型,模型应包括设备参数、工艺流程、原料特性、操作规则等,通过仿真模型,可以模拟实际生产过程中的各种情况,为优化生产流程提供依据。

2、仿真软件选择与开发

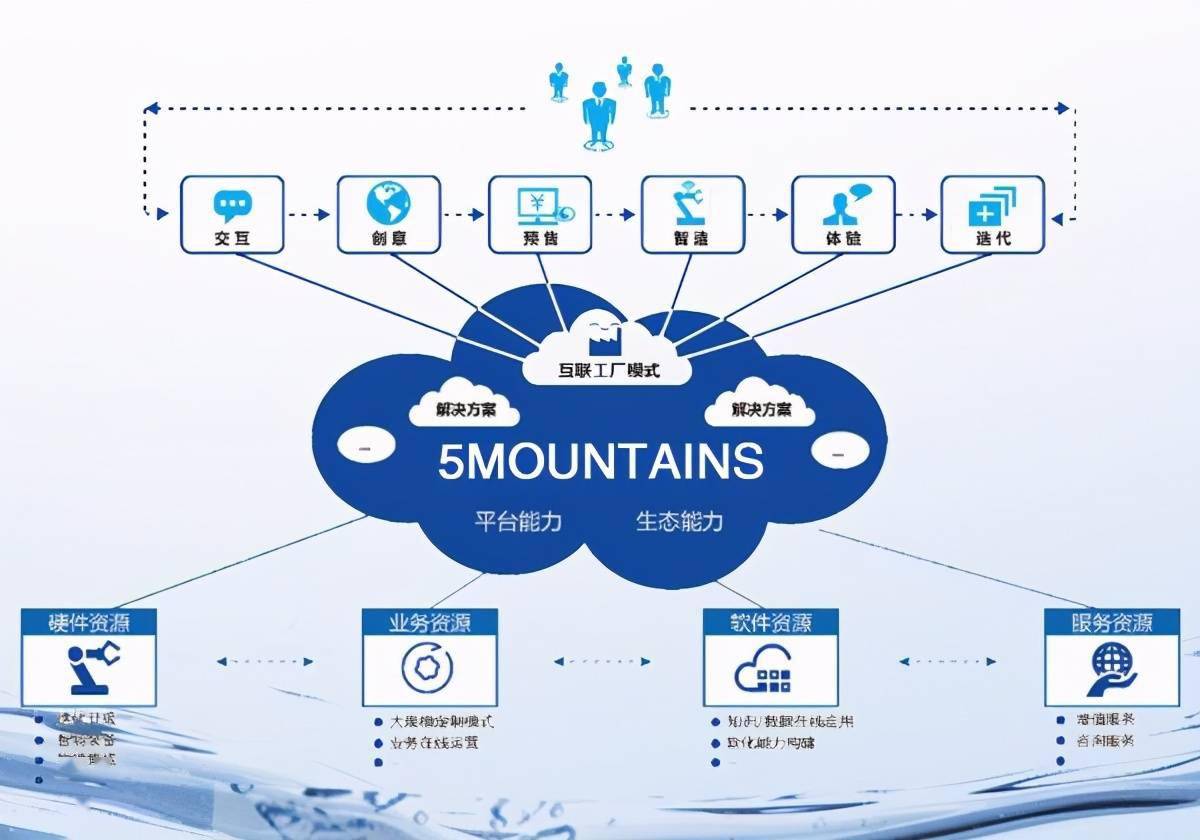

选择适合的仿真软件,根据仿真模型进行软件开发,仿真软件应具备可视化、可配置、可优化等特点,方便用户进行操作和调试,根据实际需求,进行软件的定制开发,以满足特定生产需求。

3、仿真实验与优化

通过仿真实验,模拟实际生产过程中的各种情况,分析生产流程中的瓶颈和问题,根据实验结果,对生产流程进行优化,包括设备配置、工艺参数、操作规则等,通过反复实验和优化,找到最佳的生产方案。

4、实施方案制定

根据仿真实验结果,制定具体的实施方案,包括设备改造与升级、工艺流程调整、操作规范制定等,实施方案应具有可操作性和实用性,能够指导实际生产。

5、方案实施与验证

将制定的实施方案应用于实际生产中,进行方案的实施与验证,通过实际生产数据,验证仿真实验结果的准确性和优化方案的有效性,对实施过程中出现的问题进行反馈和优化,不断完善实施方案。

定制版6.22特性

针对特定客户需求,本仿真技术方案实现_定制版6.22具有以下特性:

1、高度定制化:根据客户的实际生产需求和设备性能,进行仿真模型的定制化和软件的定制开发,以满足客户的特定需求。

2、智能化优化:通过智能算法和大数据分析技术,对生产流程进行智能化优化,提高生产效率和质量。

3、可视化操作:采用可视化仿真技术,方便用户进行操作和调试,提高操作便捷性和用户体验。

4、灵活拓展性:方案具有良好的拓展性,可以方便地与其他系统进行集成和扩展,满足客户未来需求的变化。

本文提出的镁业炉前工仿真技术方案实现_定制版6.22,通过仿真技术优化炉前工作,提高生产过程的自动化和智能化水平,该方案具有高度的定制化、智能化优化、可视化操作和灵活拓展性等特点,可以为客户提供高效、便捷的生产解决方案,通过实施该方案,可以提高生产效率、降低能源消耗、提高产品质量稳定性,为镁业生产企业带来显著的经济效益。